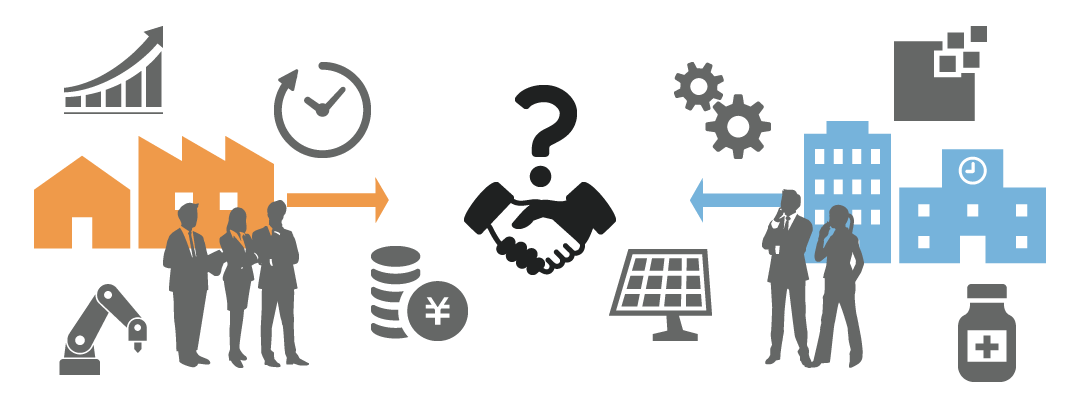

知財活用とマッチングとは何か

大企業・大学等が保有する眠れる特許を、中小企業の事業活動に利用してもらい、互いにWin-Winの関係を築くことです。

大企業・大学は、中小企業からライセンス料を得ることができるため、収益につながります。

また、中小企業が特許を活用することにより、地域産業の活性化にもつながり、ブランドイメージが向上する、といったメリットがあります。

中小企業は、開発費を大幅に抑えることができ、一から作る場合と比べ、製品を早く市場に投入することが可能です。

また、大企業や大学の特許を活用していることをアピールすることで、顧客から信頼を得やすいといったメリットもあります。

一方で、大企業・大学側は「どのような中小企業が自社の特許を必要としているのか」を把握できておらず、

中小企業側は「大企業の特許がどのようなものなのか、自社にどう生かせるのか」のノウハウを持ち合わせていないことがほとんどです。

両者をマッチングするためには専門家による適切なアドバイスとノウハウが必要不可欠なのです。

知財活用とマッチング(PATRADEオリジナルモデル)

PATRADEは、知財のプロフェッショナルである弁理士が創業しました。

「特許の内容が理解できない」といった行政機関様、金融機関様、中小企業様の悩みを、即座に解消できるバックボーンがあります。

また、創業当時から、数多くの大企業様、大学様、行政機関様、中小企業様、金融機関様と関わりを持ち、ビジネスを進めてまいりました。

各企業様の立場で、教育事業、ワークショップ・セミナー開催、商品と事業の創出支援、ライセンス先企業の紹介などを行い、

提携先が求めているニーズに沿って各種サービスを展開している点に特徴があります。

さらに、これらの事業をPATRADEはワンストップで行っているため、情報と知見が集積され、

提携先同士をつなげるマッチングや、各企業の特性に基づいた知財活用の提案も可能にしています。